自家製エッチングの準備ができたので、まずチップ部品実装用のメタルマスクの製作から

実践してみます。

【フォトレジスト(感光剤)の塗布】

銅板(0.1mm)にフォトレジスト(感光剤)のFPPR-200を塗布します。

コットンパフを割り箸に巻きつけて、フォトレジストを含ませ、銅板に塗ってみました。

銅板は、あらかじめ脂分を除去しなくてはならないので、よく見かけるのは

スチールウールやクレンザーなどで表面を磨くやり方ですが、今回は

パーツクリーナーを吹き付けて、コットンパフで少しこすってみました。その時にはきれいな

手袋を着用しています。

これで、銅板へのフォトレジストのノリは問題無く出来ました。

塗布してからフォトレジストが銅板表面に均一になったころ、オーブンでプレベークします。

- オーブンに投入、ヒーター電源ON

- 30秒後、ヒーターOFF

- 30秒後、ヒーターON

- 30秒後、ヒーターOFF

- 30秒後、オーブンから摘出

この状態で、フォトレジストは爪などで簡単には?がれなくなりました。

【半田パッドの印刷(メタルマスクデータ)】

部品がハンダ付けされる基板上のパッド位置を白抜きで印刷しなくてはなりません。

プリント基板のパターンを作る時は銅はくを残したいところを黒く印刷して、露光して

フォトレジストを残し、エッチングした時に銅はくが残るようにします。しかし今回はその逆。

バッド以外のところは真っ黒にします。これに悩みました。

うちで使っている回路図CADはKiCADです。印刷の中には反転印刷(ネガ)が見つかりません。

最終的に次の方法でネガ印刷しました。

- KiCADのプロット印刷-Post Scriptを選択

- Post Script印刷の中の[Negative Plot]にチェックを入れる

- データは表面メタルマスクのみ選択

- プロットボタンで出力-指定フォルダに「***表面メタルマスク.PS」というファイルができる

- 「***表面メタルマスク.PS」ファイルをダブルクリック[Adobe Acrobatを使用してpdfファイルに変換]

- 「***表面メタルマスク.pdf」が作成される-このファイルがネガになっています

- 「***表面メタルマスク.pdf」ファイルをOHPシートに印刷

吟味しなくてはならないのは、印刷したデータの実際のスケール。今回プリンタはエプソンの

PM-A750でした。最初XもYもスケールは1.000で印刷してずれを確認しています。

結果、印刷時Adobe Acrobatを使用した場合はX、Yともスケールを1.05でほぼ実寸

印刷時PDF-XChange Viewerを使用した時は1.00でした。PDFはいつもPDF-XChangeを

使用してるので今回はPDF-XChangeで印刷しました。

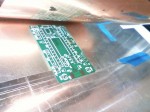

OHPシートに印刷

0.65mmピッチのパッドもきれいに印刷できています。

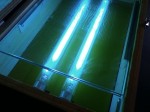

【露光】

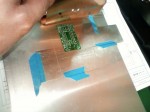

ネガを印刷したOHPシートを2枚のガラスにテープで留めます。

2枚のガラスの間にエッチングする銅板を挟んで、先日作った両面露光機にかけてネガを転写します。

このときのためにネガシートには位置合わせマークを印刷しておきます。(CAD上に書いておく)

これで、上下のネガシートがぴったりと同じ位置にセットできます。(3コーナーにマーク)

これで露光機にセットして露光します。

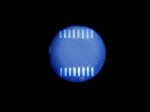

今回は2セット

10分露光と15分露光

時間はざっくり決めてみました。

【現像】

FPPR現像液を原液1に対して水5の割合で希釈して使います。1~2分でOKのようです。

結果、部品パッドの模様の銅板となります。

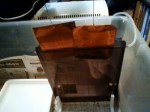

【エッチング】

銅板を腐食液で溶かします。現像して銅板面が出ているところは溶けてなくなります。

小さい基板エッチング用の装置を使用しました。液をかくはんするための、エアーポンプも

付いていて、エッチング槽の底から泡が出るようになっています。普通のバットでもよいのですが

使用後もこのままにしておけて、必要な時すぐに使えて便利です。専用の装置の中では

価格も安めで6千円台だったので自作はせず購入しました。

銅板には穴をあけて天板からぶら下げます。(画像は腐食液がまだ入っていません)

腐食状況を開始20分後から5分おきに確認。30分~40分程度で良い感じになってきました。

(温度が高いともっと進行は速いと思います。)

しかし、一番狭い場所の0.65mmピッチの部分がまだぜんぜん不十分です。

今回はここ(0.65mm)が完了するまでやってみようと1時間位まで進行させましたが、結果は狭い場所は

まだ腐食できませんでした。腐食がうまくいっているところはもう腐食しすぎになっています。

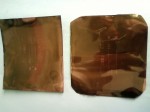

【結果】

・露光時間が短い可能性あり。

・フォトレジストの塗がまだ十分均一でない。厚いところがある。

出来上がった(出来上がっていないが)メタルマスクをみると、エッチングが進みすぎのところと

まだ途中のところとの差が大きいのがわかります。

もう一度、フォトレジストの塗の部分をやり直して、露光時間を20分以上でトライしてみたいと思っています。

0.65ピッチの部分は露光時間が足りない感じなのか?